瑞爾論文

整體式陶瓷杯爐缸內襯的設計實踐和應用效果

大型高爐,長壽,陶瓷杯曹永國 梁仁貴(北京瑞爾非金屬材料有限公司)

王筱留(北京科技大學)

摘要 針對爐缸內襯破損的主要因素,將煉鐵工藝設計和高爐長壽實踐成果融入爐缸內襯設計,對爐缸內襯進行包含煉鐵工藝設計、內襯性能設計、砌體結構設計等方面的體系設計為長壽型現代大型高爐奠定壽命技術基礎至關重要。已經應用于多座大型高爐的整體式陶瓷杯爐缸內襯通過體系性設計,獲得持續穩定、密閉等有益于長壽的技術特征,它們的實際使用情況表明,爐缸內襯溫度結果符合設計預期,陶瓷杯侵蝕速度緩慢,理論推測可在10年以上的煉鐵周期中為炭磚提供有效保護。

Design ang application effect of integrated ceramic cup lining at BF hearth

Cao Yongguo Liang Rengui(Beijing Real Nonmetallic Material Co.,Ltd)

Wang Xiaoliu(University of Science and Technology Beijing)

Abstract The paper introduces the execution of applying achievement obtained in ironmaking process design and BF long campaign practice in the design of hearth lining in allusion to main factors causing hearth lining damaged.The integrated system design of hearth lining involving in ironmaking process design,lining performance design and brick structure design is crucial for long campaign technology applied in modern large sized blast furnace.The integrated system design of integral ceramic cup type hearth lining has shown its technical characteristics of constantly stable and tight on several large size blast furnaces,such characteristics is beneficial for realization of long campaign.The application result of such lining demonstrates the temperature of hearth lining agrees to the designed data,erosion rate of ceramic cup is low and the lining can provide effective protection to the caobon bricks in the smelting cycles of more than 10 years

According to theoretical prediction.

Key words large blast furnace long campaign ceramic cup

1 概述

現代大型高爐均是在利用系數為2.5左右持續運行,并以15年以上(視高爐容積不同,或者在12年以上)為壽命目標。雖然目前已經有各種等級的炭素耐火材料、“陶瓷”材料以及不同形式的內襯結構可選,但僅單純地從材料選擇出發,將不同材料組合在爐缸內已經難于滿足現代高爐的長壽要求。首選方式應為根據前述的壽命目標,將煉鐵工藝設計、內襯材料性能設計、內襯結構設計等有機結合為一個整體而進行體系設計,方可奠定現代大型高爐在持續高強度冶煉下獲得長壽目標的基礎。

根據爐缸內襯的破損機理,利用煉鐵設計和高爐長壽實踐成果是構筑長壽型爐缸內襯所必須的。許多專家和技術文獻分析、歸納了侵蝕因素對爐缸內襯的影響行為和程度,概略有:

(1)熔融鐵水對內襯的侵蝕。爐缸內鐵水對耐火材料內襯的侵蝕主要由熔蝕,分解和滲透,流動或渦旋磨損等。低熔點化合物的生成,耐火材料的組分分解(如碳化硅),熔融鐵水的滲透,鐵水環流或渦旋等均會導致爐缸內襯的破損。由于這類破壞程度嚴重,鐵水侵蝕被認為是最主要的侵蝕因素。

(2)熔融爐渣對內襯的侵蝕。爐渣與AL2O3-SiO2系耐火物(陶瓷)中的氧化性組分發生的中和反應導致以氧化物為主要成分的高爐耐火材料被分解,降低高溫狀態的使用性能。盡管如此,高爐長壽實踐證明爐渣侵蝕并非是爐缸關鍵部位內襯破損的主要因素,更鮮見爐渣導致的高爐壽命事故或大修。

(3)熱破壞。爐缸的高溫環境不但降低了內襯材料的使用性能、催化化學侵蝕和物理破壞,同時還使得耐火材料要承受組織應力導致的裂紋、剝落,結構應力導致的砌體碎裂、崩損等。由于高溫的不可消除、應力始終存在,熱破壞也被認為是內襯破損的主要因素之一。

除此之外,爐缸內襯的壽命還受到煤氣、堿金屬等的危害。

煉鐵工藝設計和高爐長壽實踐指出:鐵水環流是導致爐缸根部磚襯劇烈破壞的主要因素之一,當死鐵層深度與爐缸直徑之間的關系比值達到20%以上時,鐵水環流導致“蒜頭狀”侵蝕的程度將得到緩解甚至消除;同樣,鐵水渦旋施加了較大的機械磨損在內襯砌體上,比較平滑的內襯內襯熱面可有效緩解渦旋鐵流的產生,這也是現代高爐的爐缸內襯設計中在鐵口區內襯厚度上主張較過去薄、小的原因。此外,適宜的爐缸容積、安全容鐵量、熱負荷強度與冷卻能力等均是長壽型爐缸內襯構筑中需要考慮的技術重點。

可見,將高爐長壽實踐在爐缸方面的相關成果、非金屬材料技術設計、高爐內襯砌筑技術融合在一起,通過體系設計構筑“好”的爐缸內襯是現代大型長壽高爐的必須。這個“好”的爐缸內襯具有的技術特征應該為:符合高強度冶煉需要,持續穩定的內襯結構,有效抵御主要侵蝕因素的破壞,有利于降低燃料消耗和后續生產工序的功效。

2 爐缸內襯的結構與設計

2.1 爐缸內襯的形式

現代高爐的爐底、爐缸內襯形式歸納為以下3種:①單純用大塊炭磚或者小塊炭磚砌筑的“全炭材爐缸”;②由大塊炭磚或者小塊炭磚與陶瓷杯構筑的“整體式陶瓷杯爐缸內襯”;③由大塊炭磚或者小塊炭磚與陶瓷砌體復合砌筑的“炭磚-陶瓷砌體復合爐缸內襯”。

雖然單純以大塊炭磚或小塊炭磚砌筑的“全炭材爐缸”一直是爐缸內襯的形式之一,但鑒于本文主題與篇幅,不在此贅述。然而,需要說明的是:①使用這種爐缸內襯的高爐幾乎均在爐底滿鋪炭磚的熱面設置了“陶瓷”;②這種形式的爐缸炭磚抵御侵蝕的技術核心是利用炭材的高導熱性創造良好的傳熱條件,進而在爐缸炭磚熱面生成“黏滯層”,“黏滯層”將侵蝕介質和炭磚隔離,這與陶瓷杯隔離侵蝕介質與炭磚的技術核心相同。從此也可以看到,“導熱法”、“隔熱法”無本質不同。

2.2 整體式陶瓷杯爐缸內襯的設計與技術特征

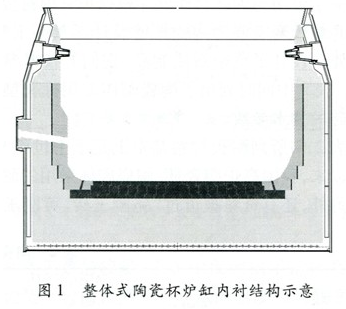

整體式陶瓷杯爐缸內襯的基本結構形式見圖1.該整體式陶瓷杯爐缸內襯技術設計師北京瑞爾非金屬材料有限公司根據爐缸內襯破損機理,融合了煉鐵工藝設計、耐火材料品質性能設計、結構設計以及多項細部關鍵技術設計等的體系性設計結果。

盡管這種形式的爐缸內襯有炭材和陶瓷杯共同構成,二者之間還具有明顯的結構界面,但應該看到炭磚與陶瓷杯之間的互相依存關系:炭磚給予陶瓷杯良好的冷卻使得侵蝕平衡線處在熱面區域并及其緩慢地向冷面遷移;陶瓷杯把侵蝕介質與炭磚分隔,使炭材在爐役的很長時間內免受危害。因而,二者的品質均不可因對方砌筑體的較優而降低。實質上,對任何一種炭磚、陶瓷共同構筑的爐缸內襯都應該這樣。

整體式陶瓷杯爐缸內襯設計中,從下述幾個主要方面實施了體系性的設計結果:

(1)死鐵層深度、爐缸直徑、鐵水環流之間的關系,鐵水渦旋的形成于影響;

(2)炭材結構體的使用部位、結構功能與品質性能;

(3)陶瓷杯有效發揮對炭材保護作用需要的持續穩定、密閉功能和侵蝕平衡;

(4)風口區內襯自身壽命和爐腹、爐缸之間的承上啟下功能;

(5)緩沖材、磚縫、漏水密封、材料性能等與熱應力松弛、膨脹釋放、碳搗層氣隙等;

(6)炭材-陶瓷杯二者的有機結合等。

上述整體式陶瓷杯的技術特征見表1.

瑞爾公司與國際合作伙伴根據爐缸內襯侵蝕機理和高爐長壽需要為陶瓷杯壁設計了灰剛玉制品,為陶瓷墊設計了莫來石質制品,它們的技術參數見表2.表2中同時列出了陶瓷砌體常用標普型小塊耐火磚的技術參數。

表2中所列耐火材料基本上是上個世紀90年代初以來,我國高爐陶瓷杯、陶瓷砌體采用的耐火材料。另外,還有資料報道過“鉻剛玉磚、黃剛玉莫來石磚、賽隆結合剛玉磚”等,鑒于這些材料實際應用的數量很少,未曾納入上表。

表2中,微孔剛玉磚與復合棕剛玉磚、塑性相剛玉磚采用基本相同的剛玉、碳化硅為主要原料,但是結合物采用了含碳材料,且是在還原氣氛中燒成。因其主要成分仍然為氧化鋁何碳化硅,所以歸納在同一類別。

3 陶瓷杯爐缸內襯的設計實踐和效果

瑞爾公司設計的前述整體式陶瓷杯爐缸內襯已經應用于鞍鋼3200m3、宣鋼1780m3、安鋼2200m3、唐山中厚板材有限公司1500m3、承鋼1260m3和2500m3等現代大型高爐。從高爐投產以后的爐缸溫度檢測結果得知,整體式陶瓷杯爐缸內襯處在正常工作狀態,根據實際溫度分布情況進行的侵蝕推測結果表明,陶瓷杯的侵蝕速率為5~6mm/m,預計整體式陶瓷杯可在10年以上的爐役周期中一直給炭磚以有效保護。

宣鋼新建9號高爐(1780m3)的爐底、爐缸內襯設計采用整體式陶瓷杯爐缸內襯。該高爐的爐缸直徑為?10000mm,設2個鐵口、26個風口,爐底冷卻裝置安裝在爐底鋼板之上的炭素搗打料層之中。爐底、爐缸內襯設計為:

爐底砌筑5層滿鋪炭磚,炭磚總高度~2000mm。最下層為國產高導熱石墨磚,最上層為NDK微孔炭磚BC-7S,二者之間為三層國產半石墨質炭磚。爐缸側壁砌筑NDK微孔炭磚BC-7S,鐵口局部采用NDK超微孔炭磚BC-8SR。國產炭磚采用TJ-1A碳素膠泥砌筑,幾口炭磚為“干”砌結構。

炭磚熱面設置由陶瓷墊何陶瓷杯壁構筑的整體式陶瓷杯。陶瓷墊為RL70MLC莫來石質的雙向錯臺異形制品、同心圓壓迫砌筑結構,陶瓷杯壁為RL89MNC灰剛玉的凹凸匹配帶的大塊異形制品鑲嵌砌筑結構;陶瓷墊、陶瓷杯壁接合的爐缸根部位具有平滑鍋底狀工作面的“拱”結構。

風口區域的內襯為RL89MNC灰剛玉的超大塊一體式組合磚,風口帶以上部位為RL80MNC-SN特種材質的組合式大塊制品。

炭磚與冷卻設備、爐底板之間填充NDK高導熱炭素搗打料TP-9BM,炭磚與陶瓷杯之間設置由進口緩沖材何高性能澆注料組成的緩沖密閉層。

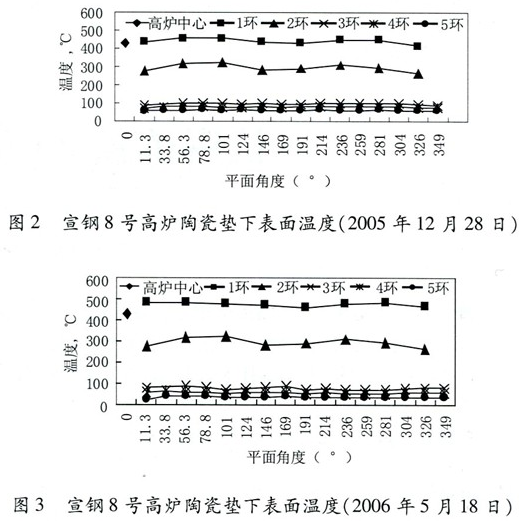

宣鋼9號高爐投產于2005年10月24日,目前的利用系數2.5左右。圖2、圖3是該高爐陶瓷墊下表面在2005年12月28日、2006年5月18日時的溫度實測結果。

圖中的第1環距高爐中心~2000mm,第2環為陶瓷墊與爐缸環形炭磚的圓周界面位置,第3環、第4環何第5環為陶瓷墊周邊環形炭磚的冷端。從圖可見,高爐投產后陶瓷墊冷面的溫度一直在500℃以下,各環間的溫度分布均勻、穩定,陶瓷墊下表面的這種溫度分布情況與內襯設計時的理論評估結果及其接近。結果說明:高爐投產后,陶瓷墊的侵蝕非常緩慢、均勻,無局部過量侵蝕或鐵水滲透到砌體內部等意外情況,整體式陶瓷杯爐缸內襯在冶煉生產中獲得了設計的預期結果。

采用瑞爾整體式陶瓷杯內襯的鞍鋼新2、3號(3200m3)、安鋼新1號(2200m3)等高爐投產后的爐缸內襯溫度也與宣鋼8號高爐的情況相似。由于數據和圖表數量較多,表3中僅列出了這些高爐瑞爾陶瓷墊下表面在高爐中心點的溫度實測數據。表3中同時示意了其他高爐上小塊耐火磚砌筑陶瓷墊在相同位置的溫度實測結果。從此可以看到包含著專利技術的瑞爾整體式陶瓷杯爐缸內襯的使用效果。

4 結語

(1)長壽型現代大型高爐的爐缸內襯設計中,緊密結合爐缸內襯破損的主要因素,利用煉鐵工藝設計和何高爐長壽實踐的成果實施包含煉鐵工藝設計、內襯性能設計、結構設計等方面的體系性設計對奠定高爐預期壽命目標的技術基礎十分重要。

(2)瑞爾整體性陶瓷杯爐缸內襯通過體系性設計,在炭材和陶瓷材料時間形成了有機結合,陶瓷杯具有持續穩定、密閉等實現長壽不可或缺的技術功能。

(3)宣鋼、鞍鋼等大型高爐的實際溫度數據表明,整體式陶瓷杯爐缸的使用達到預期設計結果;根據這些實際數據推測陶瓷杯在10年以上的煉鐵周期中可為爐缸炭材提供有效保護。